La libertad de diseño y la necesidad de una reacción rápida es la tónica habitual en los departamentos de desarrollo del sector de la automoción. Toda empresa que responda velozmente a los nuevos requerimientos, obtiene ventajas competitivas. Por este motivo, la fabricación aditiva y el sector automotriz están hechos el uno para el otro. Las posibilidades de diseño libre, los plazos de entrega rápidos y la rentabilidad son algunos de los motivos por los que los suministradores y fabricantes de equipos utilizan la impresión 3D cada vez más a menudo.

La libertad de diseño y la necesidad de una reacción rápida es la tónica habitual en los departamentos de desarrollo del sector de la automoción. Toda empresa que responda velozmente a los nuevos requerimientos, obtiene ventajas competitivas. Por este motivo, la fabricación aditiva y el sector automotriz están hechos el uno para el otro. Las posibilidades de diseño libre, los plazos de entrega rápidos y la rentabilidad son algunos de los motivos por los que los suministradores y fabricantes de equipos utilizan la impresión 3D cada vez más a menudo.

Plásticos técnicos iglidur en vehículos

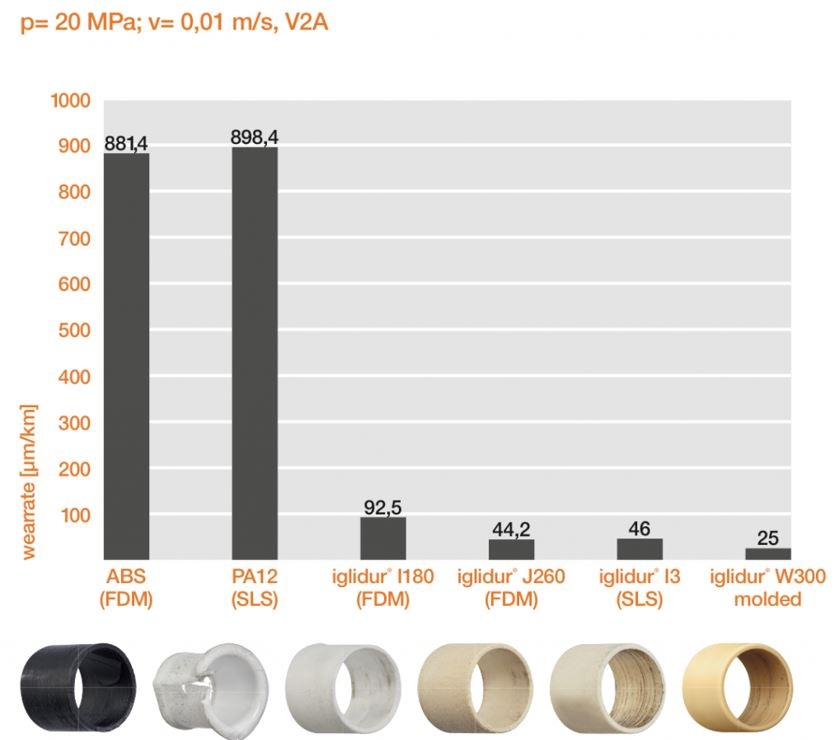

Las características más importantes que deben tener los componentes de aplicaciones en movimiento son: una baja fricción, reducción del ruido y larga durabilidad. Como empresa líder en el mercado, igus se centra en desarrollar y utilizar plásticos tribologicamente optimizados, también en la fabricación con impresión 3D.

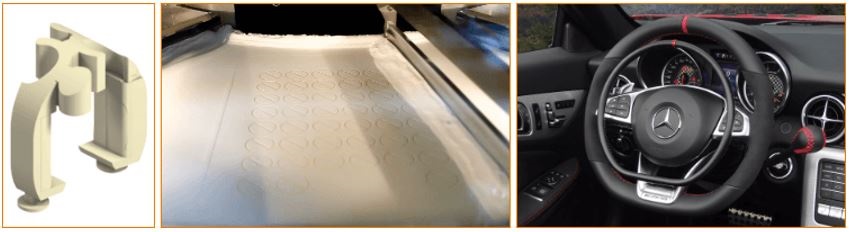

La fabricación aditiva utiliza materiales estándar como el ABS y el PA12. El uso de los plásticos de alto rendimiento iglidur da lugar a áreas de aplicación completamente nuevas. De esta forma, las aplicaciones sensibles al ruido del interior de vehículos motorizados, como los elementos deslizantes en el sistema de dirección, se realizan con piezas especiales impresas en 3d por igus, fácilmente disponibles y rentables. La finalidad es aumentar la vida útil de las aplicaciones a la vez que se garantiza la ausencia de mantenimiento y lubricación.

¿Impresión 3D en producción de gran volumen?

Durabilidad y calidad son las palabras clave. Los componentes impresos en 3D pueden y deben no solo testarse, sino también utilizarse para grandes volúmenes de producción en aplicaciones automovilísticas muy exigentes, como por ejemplo los turbocompresores. Esta es una aspiración de igus.

Componentes 3D testados en el mayor laboratorio del sector

Los estándares de calidad y los requisitos de la industria automotriz son exigentes. Los componentes se producen por adición con materiales iglidur y deben competir con los componentes impresos con métodos convencionales.

¿Qué sentido tiene una solución económica y rápida si falla en una etapa inicial? Para nosotros, las piezas impresas con fines ilustrativos son cosa del pasado, por eso igus somete las piezas a un test de ácido para probar su resistencia.

Cada año, más de 15.000 ensayos orientados a la aplicación se realizan en el laboratorio de pruebas más grande del sector de 3.800 m². Los datos obtenidos se incorporan al desarrollo de materiales de los nuevos plásticos iglidur así como en el calculador online de vida útil. Después de introducir parámetros como el tamaño de la pieza y la velocidad, se calcula la vida útil estimada de la aplicación.

Al utilizar herramientas online como el servicio de impresión 3D, el plazo de entrega se reduce: cargue el modelo 3D de la pieza como archivo CAD en el diseñador iglidur®, seleccione el material iglidur y la cantidad, visualice el precio y solicite la pieza. Los componentes estarán listos para usarse después de solo tres días.

‹‹ CASOS DE ÉXITO EN 3 APLICACIONES REALES ››

Piezas especiales para un acelerador de aro

La empresa Kempf desarrolla y comercializa soluciones de alta calidad con una garantía de 30 meses para conductores con pérdida funcional. Por eso, los requisitos que deben cumplir las piezas utilizadas son altos. El acelerador de aro electrónico Darios 211 permite que un conductor con falta de funcionalidad en las piernas pueda acelerar el coche con las manos desde el volante. Este dispositivo está compuesto por más de 200 elementos deslizantes idénticos fabricados con iglidur® l3 mediante impresión 3D. La característica especial de este material es su ausencia de lubricación y mantenimiento.

En Kempf optaron por la fabricación aditiva. Una de las grandes ventajas de este método es su máxima libertad de diseño. Gracias a ello, el los requisitos del cliente pueden tratarse por individual, hecho que ahorra tiempo y dinero. Producir la pieza por inyección comportaría una gran cantidad de costes.

Biela de doble articulación para un turbocompresor

Un fabricante de turbocompresores necesitaba un componente especial con urgencia. Esta aplicación era todo un desafío debido a un tiempo de reacción reducido y a una temperatura de aplicación de más de 200 ºC. En un plazo de diez días, la pieza se diseñó e imprimió con el método SLA; tras 14 días, el cliente pudo probar con éxito la articulación doble iglidur®.

Engranaje para el actuador de una puerta

Este cliente utilizaba cojinetes plásticos lubricados. Los lubricantes que se funden bajo la influencia de la temperatura, dañaron el sistema de accionamiento. Al cabo de tres días, enviamos nuestra solución igus libre de lubricación al cliente.