Los moldes para inyección normalmente se fabrican por fresado o mecanizado por descarga eléctrica (EDM) y su producción requiere varias semanas, por lo que tienen un coste económico elevado. Ahora, la impresión 3D ofrece nuevas posibilidades. Con la impresión 3D, el molde puede producirse en pocos días, utilizando metal o plástico en función de la cantidad de componentes que se necesiten. Esto genera un ahorro de los costes de mecanizado. Además, el proceso print2mould permite imprimir prototipos y series pequeñas de componentes con el material idóneo. De esta forma, es posible hacerse una idea de la solución para luego decidir si producir series más grandes.

La producción aditiva con moldes de inyección principalmente ofrece dos posibilidades:

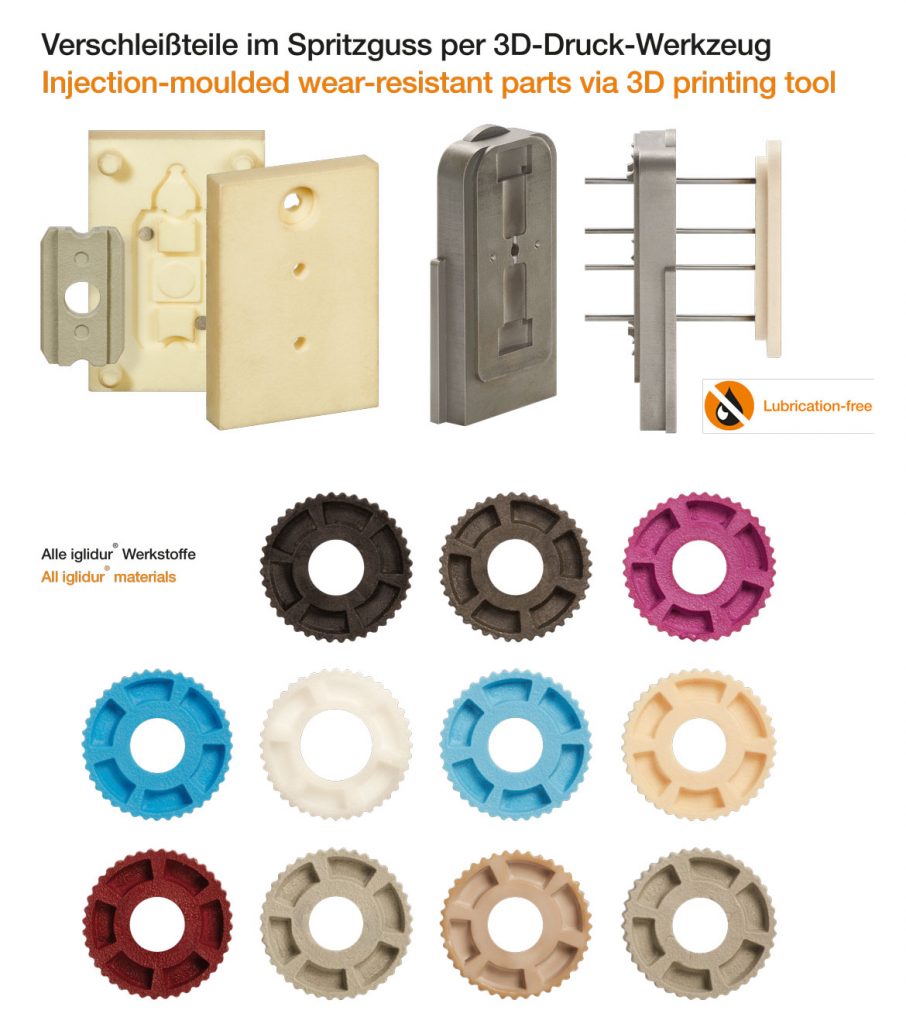

1. Fabricar un molde de plástico mediante la estereolitografía, método idóneo para producir prototipos o series pequeñas de hasta unos 500 componentes. *

2. Fabricar un molde de metal mediante la fundición selectiva por láser (SLM), técnica adecuada para series pequeñas y fases de prueba de hasta 5000 piezas. *

El reto:

Producir una serie reducida de jaulas hechas del plástico iglidur® adecuado para rodamientos de bolas xiros® sin tener que invertir una gran cantidad de tiempo y costes en la fabricación del molde por fresado o mecanizado por descarga eléctrica.

La solución de igus®:

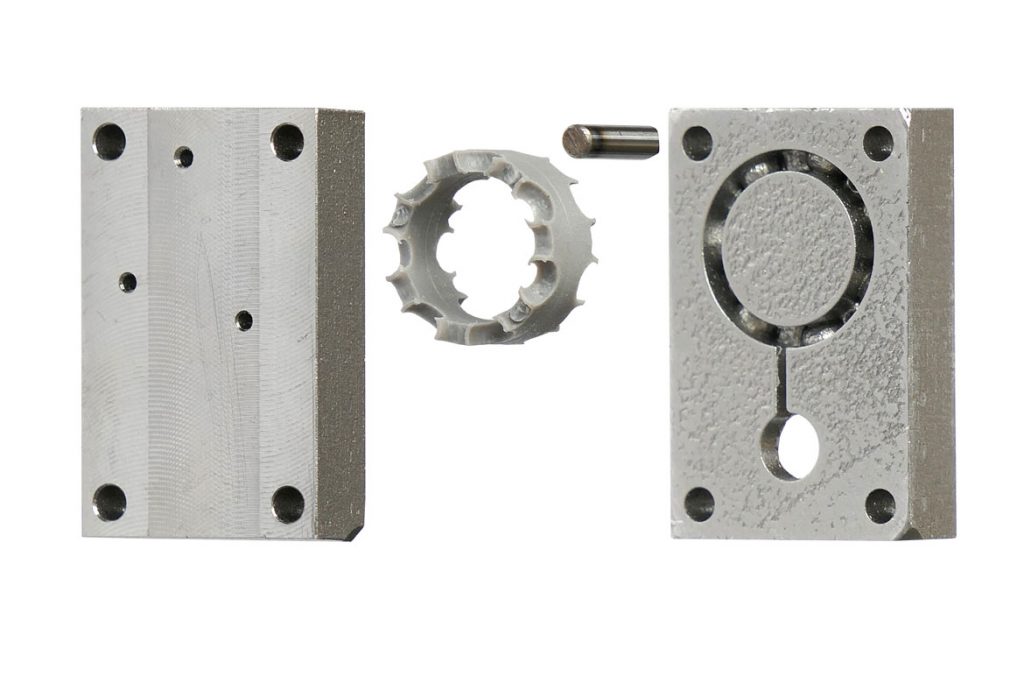

En primer lugar, se imprime el molde para inyección en 3D basado en el modelo de la jaula del rodamiento. Para crear el molde print2mould, se emplea el método de fundición selectiva por láser con el fin de producir la cantidad necesaria para series pequeñas. Los moldes se fabrican en 24 horas y son bastante más económicos que si se producen mediante los métodos convencionales. A continuación, el molde impreso en 3D se utiliza para fabricar la jaula del rodamiento de bolas hecho de plástico iglidur®, que cuenta con unas características idóneas para su posterior uso. La técnica de fundición selectiva por láser (SLM) permite diseñar componentes con la máxima precisión, lo que encaja perfectamente con nuestros requisitos en cuanto a calidad y tipo de material. ¡Parece fácil y lo es!

Información técnica:

Al contrario que los moldes fresados o mecanizados por descarga eléctrica, en la impresión 3D los moldes no se fabrican retirando material, sino añadíendolo. Esto significa que se emplea exactamente la cantidad de material necesaria. Además, también pueden confeccionarse componentes muy frágiles de una sola pieza. Con el fresado o el mecanizado por descarga eléctrica, esto solo puede conseguirse fabricando piezas individuales y juntándolas después. En este caso, mecanizar el molde por descarga eléctrica habría sido muy costoso. Además, con el servicio de print2mould, igus® puede fabricar series pequeñas del componente solicitado de forma mucho más rápida y económica.

Una de las áreas de aplicación más frecuentes son las fases de prueba, que se llevan a cabo a partir de series de materiales o componentes que deben estar hechos de materiales que no pueden utilizarse directamente para la impresión 3D. Combinar estos dos métodos también es una buena opción para producir cantidades para las que no resulta rentable fabricar el componente únicamente mediante impresión 3D.

Podrás encontrar más información en el siguiente enlace sobre la impresión 3D y la producción de piezas inyectadas fabricadas en plástico o aluminio.

Entre otras herramientas, podrás utilizar el Configurador online para crear engranajes, correas, cojinetes y barras deslizantes. Además, con el Servicio de impresión 3D, igus ofrece la posibilidad de cargar fácilmente los datos CAD de un componente, calcular los diferentes materiales iglidur® y hacer el pedido.

Nunca se deja de aprender. Con la impresión 3D descubrirás posibilidades inimaginables para adaptarse a tus requisitos de forma rápida, económica e individualizada. Siempre y cuando los componentes estén compuestos de plásticos que cumplan con los requisitos de la aplicación, pueden imprimirse cantidades pequeñas directamente en 3D o combinando diferentes métodos como en el ejemplo anterior. La tecnología de la fabricación aditiva, como la estereolitografía, la deposición por fundición, el sinterizado selectivo por láser y el método Polyjet, tiene ventajas importantes para unos requisitos individuales o a corto plazo.

*(En función del material y la complejidad)