Os presentamos el proyecto de la escuela de ingeniería mecánica de Ansbach que consiste en crear una solución para el ajuste automático de la plataforma para tazas en una cafetera completamente automática.

El equipo se encargan de evaluar, desarrollar, elaborar y construir una bandeja para tazas motorizada con ajuste de altura automatizado controlado por un sensor.

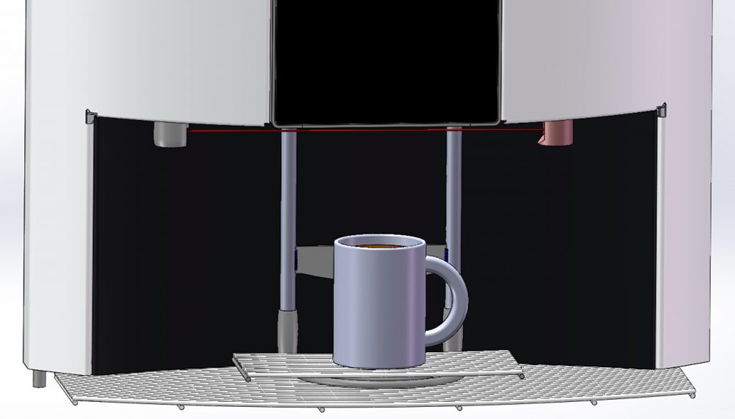

Problema de la versión actual de la cafetera

En la anterior versión de la cafetera, el ajuste de la bandeja para tazas se hace manualmente, pero la idea es que, en la futura versión, la altura de la taza se ajuste de forma automática. Para ello, el recorrido debe adaptarse a los distintos tamaños de taza con la ayuda de sensores. Estos sensores deberán reconocer la altura de los vasos tanto transparentes como opacos. El motor del sistema será controlado con la ayuda del software hasta que se alcance la distancia requerida. Las posiciones están predefinidas con medidas exactas, pero se pueden aumentar de ser necesario.

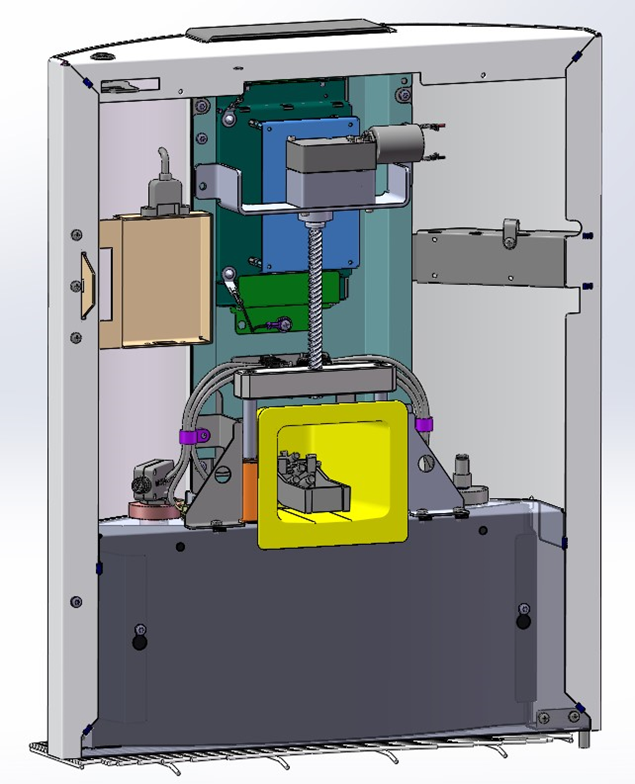

Además, debe asegurarse de que los elementos que no son importantes para el ajuste de la bandeja no se puedan mover. La sistema automatizado del ajuste de la bandeja tiene que ir dentro del espacio dado en la puerta de la cafetera.

A la hora de seleccionar los componentes hay que tener en cuenta el peso total de la/s taza/s con el contenido.

Nueva versión de la cafetera: totalmente automatizada

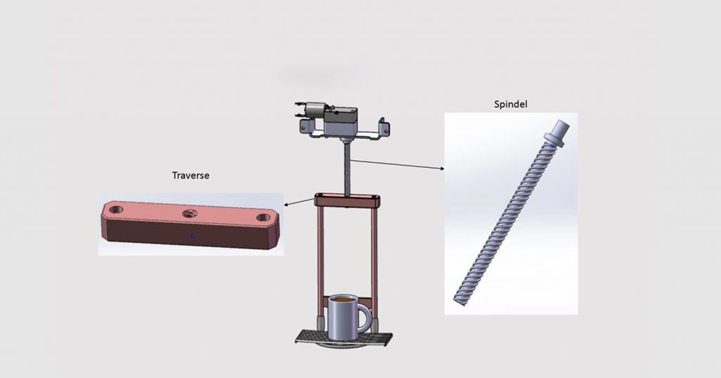

Automatización del ajuste de altura para la taza de café

El ajuste de altura se realiza mediante un husillo impreso en 3D, accionado por un motor, que está conectado soporte de la bandeja para tazas mediante una tuerca.

¿Por qué usar igus para la automatización de la cafetera?

Antes de iniciar el proyecto se tuvieron en cuenta varias empresas que son líderes en el campo de la tecnología lineal y de accionamiento en Alemania. Acabaron eligiendo por igus ya que los productos disponibles se ajustaban perfectamente a su necesidad y además también ofrecemos el servicio de impresión 3D. Además, el personal técnico de igus apoyó a los estudiantes durante la fase de desarrollo del proyecto.

Como se diseñó el sistema de ajuste automático de la bandeja

Tan pronto como se ideó el concepto final de “eje transversal”, se empezó inmediatamente a elaborar los componentes principales en detalle. Primero, se recibió una muestra de la tuerca y el husillo impreso en 3D por el departamento de Fabricación Aditiva de igus. El componente impreso en 3D convenció a los responsables del proyecto por su calidad, estabilidad, fuerza, precisión dimensional y las propiedades de funcionamiento. Tras una revisión y mejora del concepto “eje transversal, se pidieron todos los componentes a través del servicio de impresión 3D.