Cuando disponemos de poco espacio en una instalación, los cables de encoder y de motor normalmente se colocan paralelos entre sí. De hecho, siguen un recorrido similar: salen del mismo armario eléctrico, pasan por el mismo tubo, se mueven dentro de la misma cadena portacables y finalmente se conectan al motor en dos puntos de conexionado paralelos.

La influencia mutua en las señales cuando los cables de red, encoder o servo se sitúan en paralelo, no suele ser fácil de estimar. Hay varios factores que pueden perturbar las señales de los cables:

- Impulso inicial del motor (corriente de arranque)

- Longitud de los cables

- Factores del entorno: como estar próximos a un horno vertical o estar cerca de una celda de soldadura o de un convertidor de frecuencia

- Uso de interfaces

A menudo, resulta imposible no utilizar conexiones intermedias, las cuales se atornillan a la chapa de metal a través de la carcasa del conector. Cuando una máquina debe adaptarse o surgen modificaciones en el proceso de instalación y el cable tiene que alargarse: muchos técnicos utilizan un cable completamente nuevo que se adecua a la longitud total necesaria, en lugar de usar un cable extensor con un contacto macho/hembra.

Las conexiones intermedias ofrecen ventajas para la manipulación de conjuntos individuales, aunque pueden tener efectos negativos en la máquina si son mal procesadas. La máquina al completo puede dividirse en conjuntos fáciles de manejar mediante placas de conexión bien integradas en el equipo. Estos conjuntos hacen que el sistema sea modular y que los componentes puedan sustituirse fácilmente.

Ventajas del diseño modular

¿Las ventajas del diseño modular compensan el riesgo de que se produzcan interferencias electromagnéticas?

Existen diferentes soluciones para garantizar que un conjunto sea modular y funcione con fiabilidad. En este artículo queremos presentarte una solución que, además de las ventajas mencionadas anteriormente, permite una clara codificación de los elementos para garantizar la seguridad de las conexiones. Son una clara ventaja en casos como: el personal tiene pocos conocimientos, los espacios de instalación son reducidos o se presentan condiciones de escasa luminosidad.

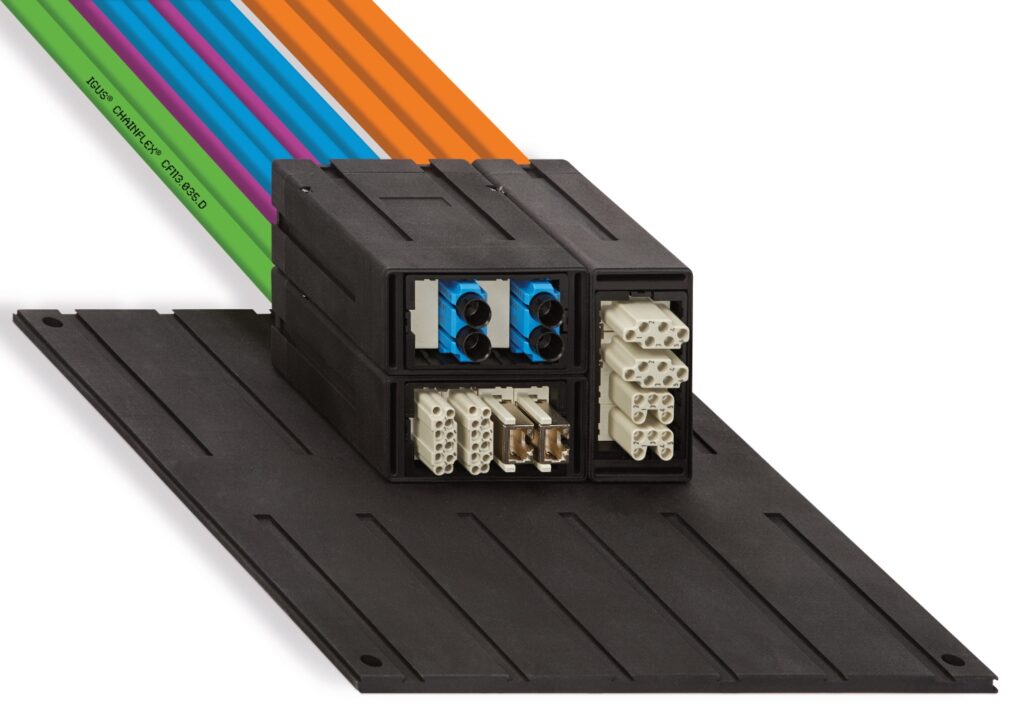

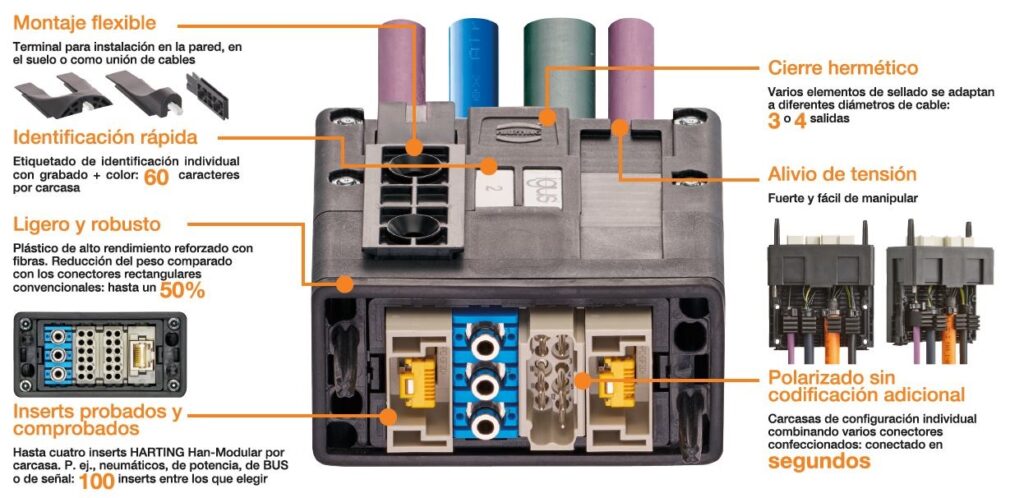

Module Connect

El module connect es un nuevo tipo de conector enchufable para la conexión de cables eléctricos, cables de fibra óptica y tubos neumáticos. Tiene una carcasa de perfil bajo que ahorra espacio y es ideal cuando hay que conectar un gran número de cables en un espacio reducido. Gracias a su diseño, un único punto de conexión/desconexión puede configurarse como un único módulo compuesto por varias carcasas de conectores acopladas entre sí.

Un solo module connect permite sustituir 4 conectores separados. Esto aporta al cliente otro beneficios como:

- Reducción de costes

- Reducción de espacio

- Reducción de peso

Ejemplo de casos reales optimizados

✔ Reduce el tiempos de parada, simplifica el manejo y optimiza los procesos

Ejemplo en una línea de producción automática:

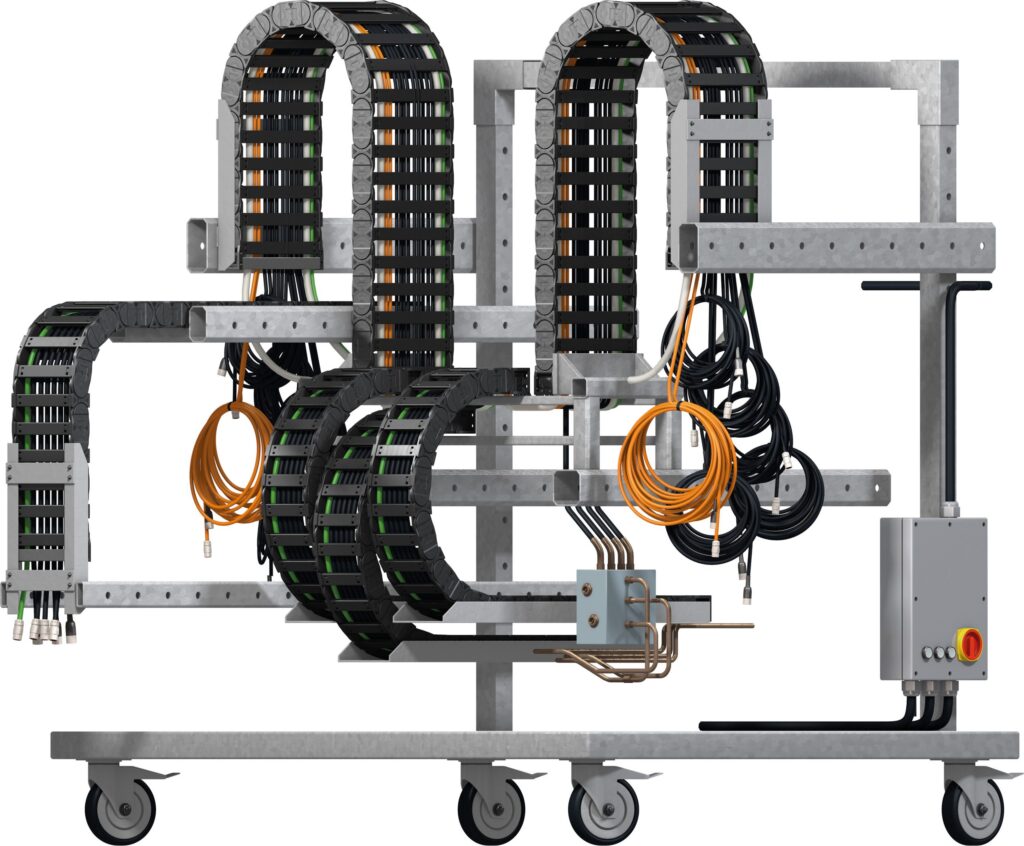

Todos los cables de conexión y otras partes móviles como las cadenas portacables pueden optimizarse con conectores modulares listos para enchufar que se ajustan a los requisitos individuales de cada aplicación. Esto permite definir una interfaz fácilmente manejable que garantiza poder sustituir cualquier conjunto.

✔ Reduce el tiempo

Ejemplo en un fabricante individual o fabricante de máquinas especiales:

Normalmente, el armario eléctrico se coloca a una cierta distancia del campo en el que se encuentran los motores, encoders, sensores, barreras de luz, contactos de seguridad e interruptores de emergencia. Antes de implementar la red de unión aislada (IBN) en las instalaciones del usuario, todos los equipos se configuran, se parametrizan y se prueban en las instalaciones del fabricante. Esto significa que todos los componentes están conectados de acuerdo con las especificaciones necesarias. Después de superar con éxito la prueba final, el equipo se desmonta en algunos módulos básicos que se empaquetan para su transporte. Como la ruta de transporte y las opciones de empaquetado son cruciales, el equipo se desmonta en función de cada aplicación. En el lugar de producción del cliente final, las piezas se entregan en paquetes individuales y son conectadas de nuevo. Los técnicos de la red IBN a menudo pasan varios días configurando y conectando de nuevo el equipo según la documentación. En este paso pueden producirse errores que deben encontrarse y solucionarse a pesar de que se trate de una tarea muy laboriosa.

✔ Mantenimiento sencillo y fiabilidad de funcionamiento

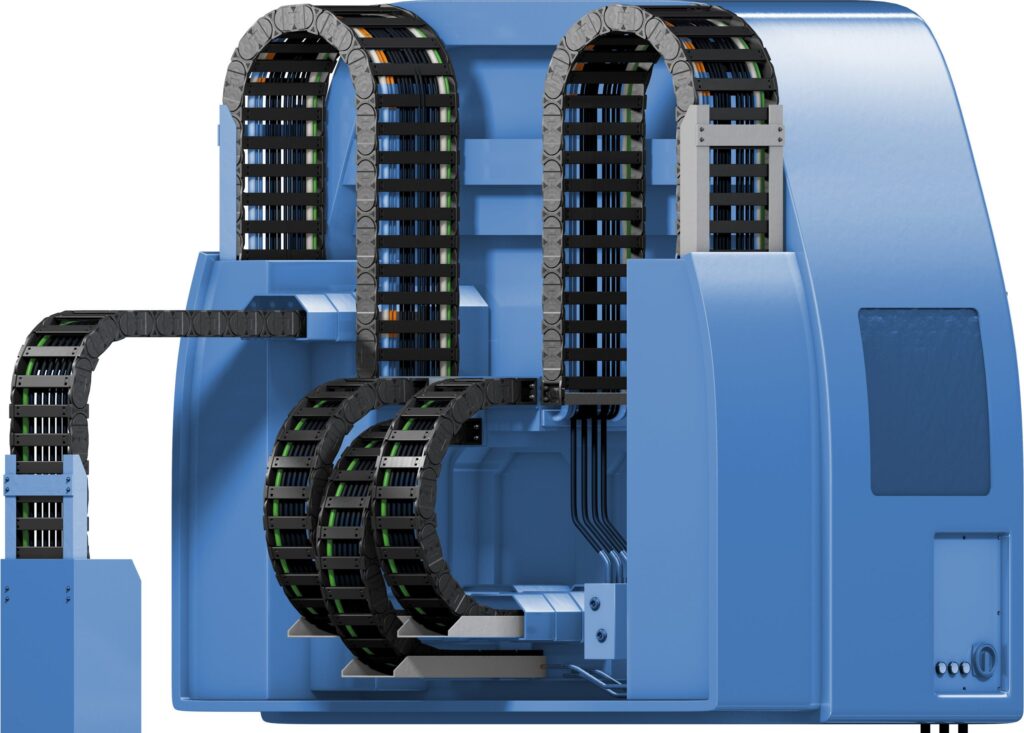

Ejemplo en el sector de la máquina herramienta:

Las aplicaciones con muchos ciclos y altas velocidades, tal como se requieren típicamente en la industria de la máquina herramienta, también pueden beneficiarse de un montaje modular. Los cables de energía y los tubos hidráulicos se utilizan en sistemas multieje, que después se instalan en la máquina correspondiente como un conjunto. En este caso, los materiales y componentes deben adaptarse entre sí para asegurar una producción sin problemas y una larga vida útil.

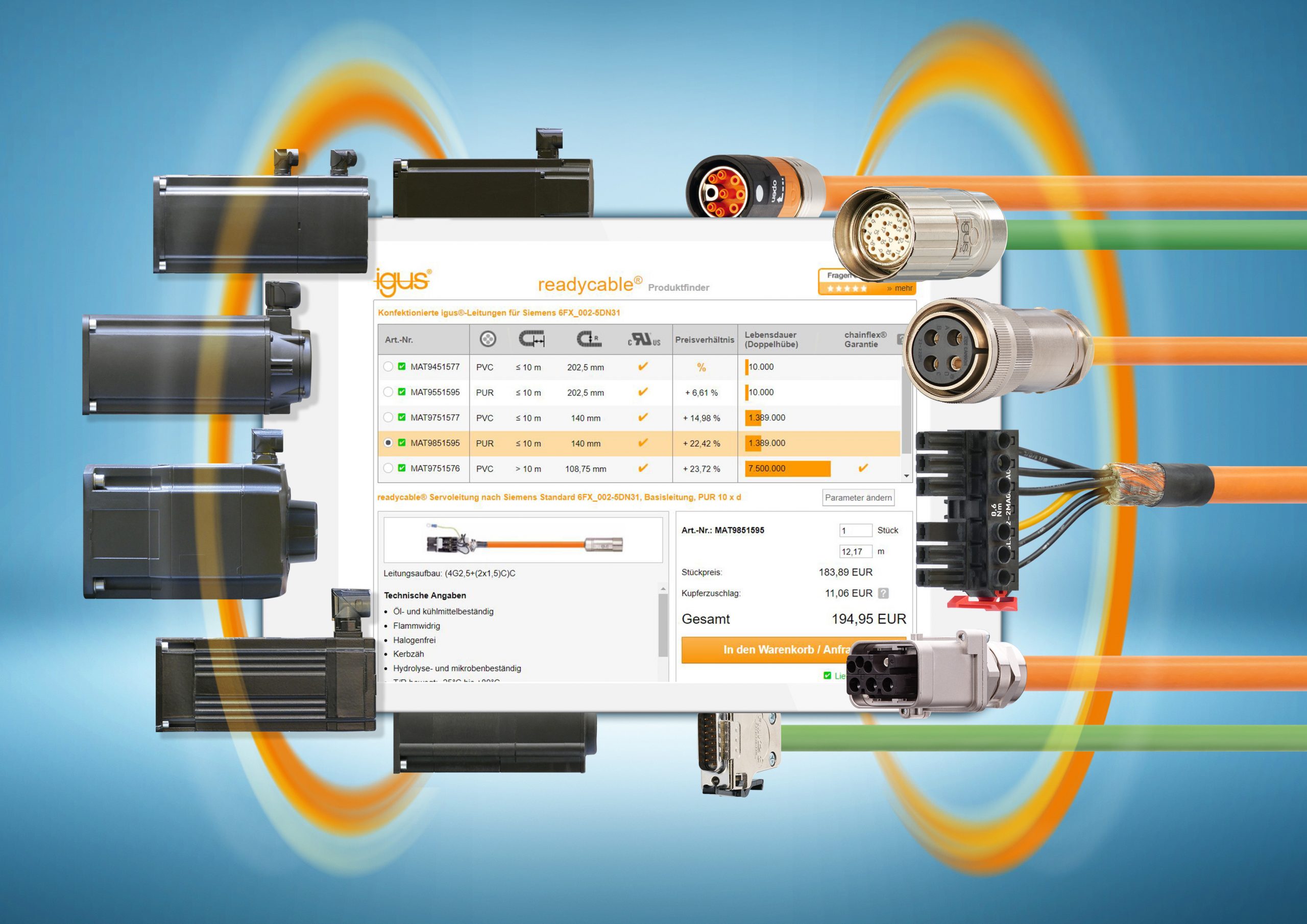

Sistemas listos para funcionar

Los ejemplos anteriores muestran posibles formas de optimizar los procesos. Si estás interesado en optimizar tu aplicación en movimiento no dudes en pedir una consulta personalizada. Los técnicos de igus especializados en la realización de proyectos estarán encantados de ayudarte. Ellos te asesorarán sobre los conectores modulares (Module Connect) o los sistemas de suministro de energía optimizados para interfaces (readychain® Standard o Standard +).

También te proporcionarán más información sobre nuestros sistemas de cadenas portacables transportados sobre un rack (readychain® Premium), que pueden instalarse directamente en los puntos de montaje definidos de tu máquina (sistema “Plug&Play”).