Los diseñadores, el personal de mantenimiento y el de compras se enfrentan a diario al gran desafío de encontrar la mejor solución técnica y más económica para su producto o aplicación. A menudo, el objetivo primordial es reducir los tiempos de inactividad de sistemas y máquinas para ahorrar costes. Se busca la ventaja económica, pero también se persigue poder fabricar prototipos lo antes posible y en las condiciones más adecuadas para la producción.

En la primera fase de pruebas encontrar el material apropiado y tener una rápida disponibilidad de los componentes juegan un papel decisivo, su influencia es determinante en el éxito del proyecto

¿Qué es una pieza de desgaste?

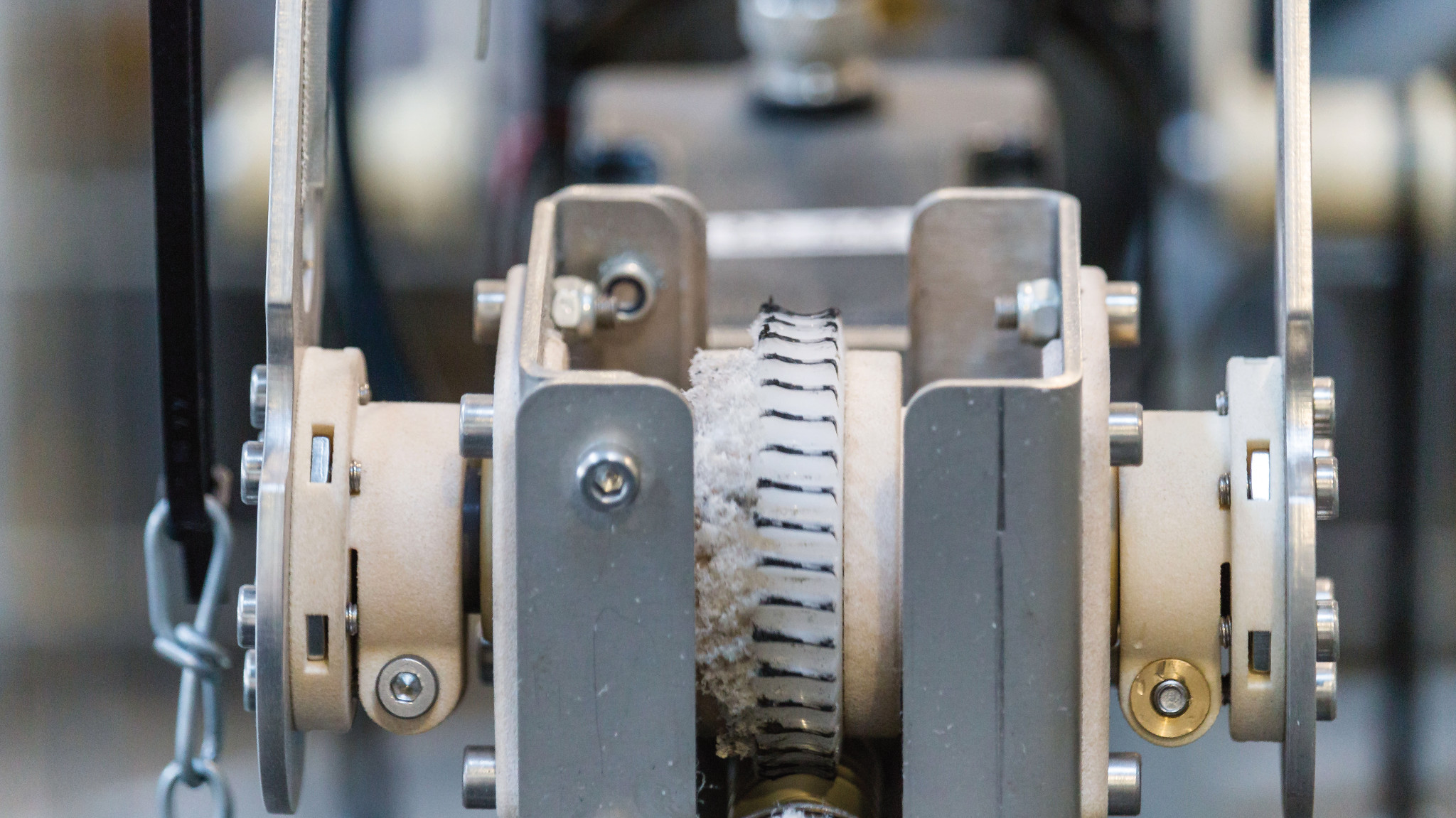

El desgaste se describe como la pérdida de material de la superficie de un cuerpo sólido, debido a la interacción dinámica con otro cuerpo. En otras palabras: siempre que se muevan componentes en una aplicación (giratoria, pivotante, lineal), existe abrasión y, por lo tanto, desgaste del material.

El desgaste de componentes es algo que cuesta mucho dinero a las empresas y causa disgustos a ingenieros de diseño y personal de mantenimiento.

Aparentemente, el uso de piezas estándar para máquinas suele ser la mejor solución, por la rapidez de suministro y el precio. Aunque puede que el nivel de desgaste de estos componentes sea mayor. En este caso el bajo coste de los componentes no compensa los grandes costes que genera el tiempo de parada de máquinas.

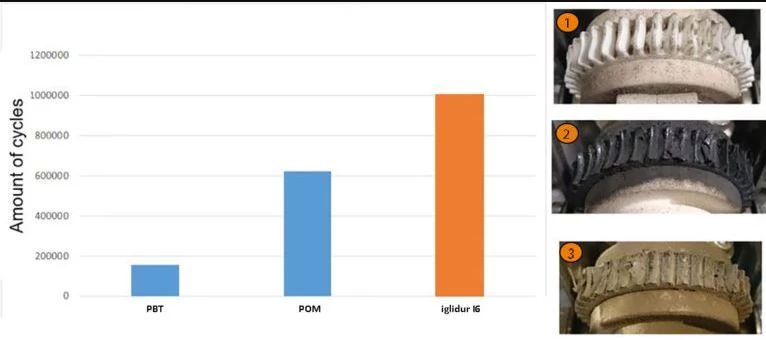

Para minimizar los tiempos de inactividad, los plásticos altamente resistentes a la abrasión y al desgaste son adecuados para todo tipo de piezas de desgaste. Cojinetes de fricción, engranajes y otras piezas especiales tienen una vida útil hasta 6 veces mayor que los materiales estándar como PBT (tereftalato de polibutileno) y POM (polioximetileno).

Suministro de piezas rápido y sencillo

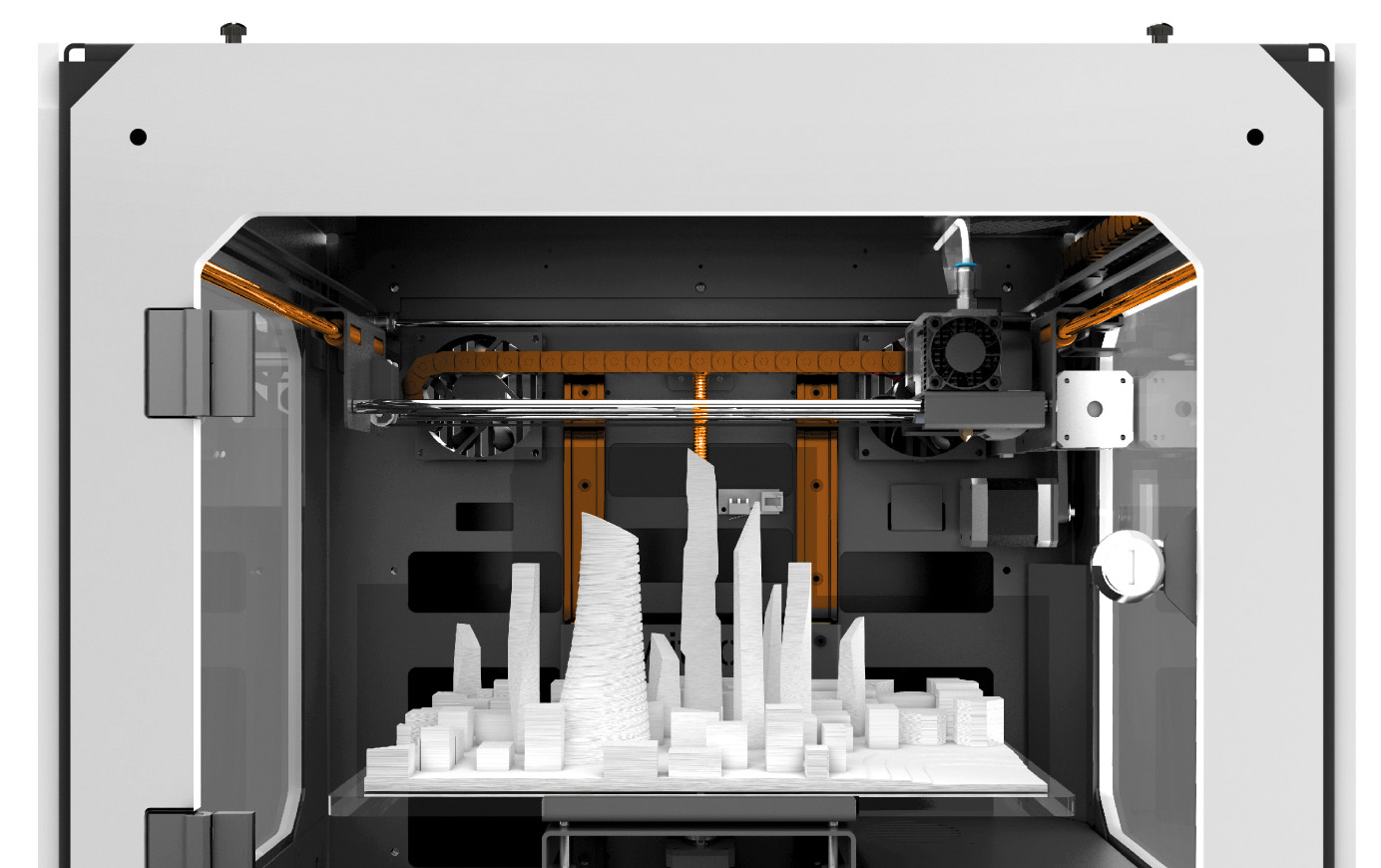

Impresión 3D en lugar de mecanizado. Con el servicio de impresión 3D, las piezas de desgaste de plástico están listas para su envío en 24 horas. En tan sólo dos pasos tendrás el componente acabado.

¿Cómo se hace?

Basta con cargar el dibujo como archivo STP (arrastrar y soltar), elegir entre materiales SLS y FDM resistentes al desgaste y confirmar. Puedes recibir tu componente en un máximo de 3 a 5 días laborables. ¿Sigues teniendo dudas? Pues adelante, ¡pruébalo!

Coste y plazo de la impresión 3D frente al mecanizado

¿Cuándo es más eficiente utilizar la impresión 3D?

No hay nada mejor para entender algo que un ejemplo práctico. Imaginemos que necesitamos una tuerca de transmisión con una geometría de husillo especial.

Si optamos por la fabricación mediante el proceso de mecanizado a partir de una plancha o tubo de plástico:

- debemos invertir al menos 1.000€ en la herramienta

- el tiempo de entrega será de 3 semanas

Si por el contrario, seleccionamos la impresión 3D para su fabricación:

- no se requerirá herramientas

- el precio por unidad estará entre 1€ a 19€

- existe la posibilidad de entrega en 24 horas

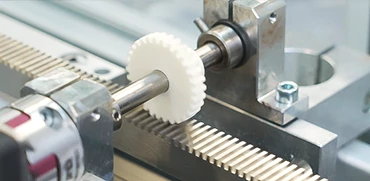

Pongamos que esta vez necesitamos una tuerca helicoidal. Para mecanizar la pieza, sería necesaria la inversión de más de 5.000€ para la herramienta y el tiempo de entrega es superior a 3 semanas.

Esa misma rueda helicoidal hecha por impresión 3D tiene un coste de 50€ desde una unidad, lista para su entrega en 24 horas.

NOTA IMPORTATE: la impresión 3D también se puede utilizar para producir geometrías de dientes óptimas que son casi imposibles de producir con el mecanizado.

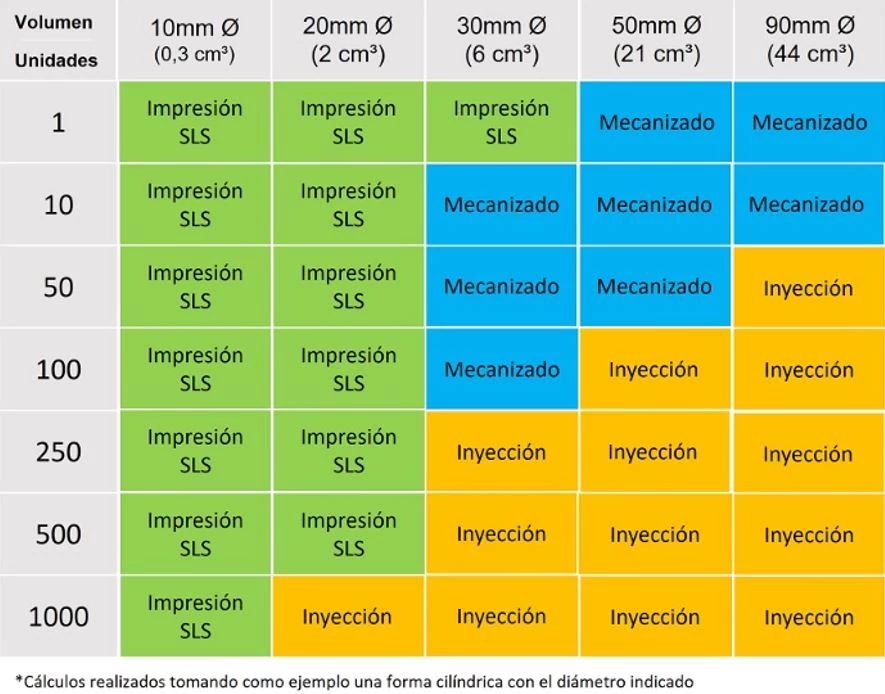

Qué método de fabricación es más rentable: impresión 3D, mecanizado o inyección

Usando el ejemplo de un casquillo especial iglidur, ahora analizaremos los procesos individuales dependiendo del número de piezas y el volumen.

Conclusión

La impresión 3D SLS, resulta una opción más económica cuando se necesitan componentes más pequeños (por debajo de 5g). Hay que tener en cuenta que cuanto más complejo es el componente, más rentable resulta la impresión 3D SLS, esto también se aplica a los componentes que pesan más de 5g.

Sin duda, el tema de la precisión todavía te preocupará en los procesos de fabricación individuales. Como orientación aproximada, puedes recordar ± 0,1 por ciento para la impresión SLS.

Si se requiere una precisión elevada, es posible el reprocesado del componente impreso o la producción mecánica a partir de productos semiacabados.

¿Necesitas ayuda con el diseño de una pieza? ¿Quieres saber qué método es más favorable en tu caso?