¿Qué es el sinterizado selectivo por láser?

El sinterizado selectivo por láser (SLS) es una de las tecnologías de la fabricación aditiva que utiliza polvo como material base. Los componentes plásticos se fabrican a partir de los datos CAD mediante el consumo de energía de un láser. El plástico en polvo o material sls se utiliza como el material base.

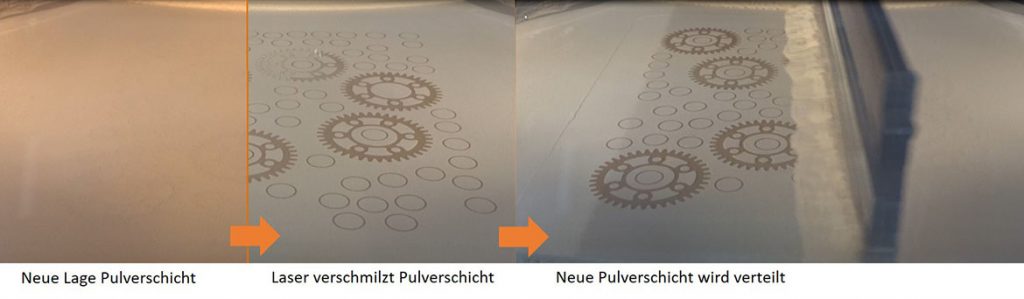

El proceso de sinterizado selectivo por láser se divide en 3 pasos:

– Aplicación de la capa de polvo

– Regulación de la temperatura

– Exposición de la capa actual

La capa de polvo es muy fina (habitualmente de 0,1 mm) y se aplica encima de una plataforma de construcción de la impresora para luego calentarse justo por debajo de la temperatura de fusión.

El polvo es necesario que tenga una distribución granulométrica muy buena, en caso de que sea posible, de entre 10 y 100 µm. También debe tener una fluidez suficiente capaz de cohesionar las partículas de polvo sueltas o con escasa adhesión.

El rayo láser provoca la fusión de las secciones transversales de los componente que se encuentran en esta capa. Cuando la fina capa de polvo se expone al láser, esta se funde con la capa de debajo. Una vez las capas se han consolidado, la plataforma de fabricación desciende y se deposita la siguiente capa de polvo.

En el siguiente paso, la plataforma donde se encuentra el polvo SLS desciende más y la cama de impresión, que consiste en las piezas ya solidificadas y las partículas de polvo sueltas que actúan de soporte, desciende para que las siguientes capas se vayan añadiendo gradualmente a la superficie. De esta forma, toda la cámara se llena de arriba a abajo de forma aditiva a una velocidad de aproximadamente 10 mm/h y se fabrican de cientos a mil piezas pequeñas y medianas del componente que se está produciendo.

Tras completarse la fabricación, hay que dejar que se enfríe. Esta fase dura casi lo mismo que la fase de fabricación. La cámara de construcción se extrae y se vacía con cuidado en una estación de limpieza. El exceso de polvo que no ha sido fusionado por el láser se elimina y puede utilizarse en el siguiente proceso de impresión (el porcentaje de material que se recicla normalmente se encuentra entre un 10 y un 50% en el sinterizado por láser y puede variar en función del material que se utilice).

Una vez enfriada la pieza, a esta se le retira el polvo sobrante y, según los requisitos de la superficie, se somete a otro tratamiento. La limpieza con chorros de arena es el método de limpieza estándar.

La estructura superficial de la pieza que se obtiene puede perfeccionarse posteriormente mediante posprocesamiento. Los métodos consolidados son mediante la abrasión mecánica, eliminando el exceso de material con la ayuda de herramientas (desbarbado) o con productos químicos (desbarbado químico).

Además, la coloración por infiltrado cerca de la superficie (a una profundidad de aprox. 0,3 mm) es la técnica más frecuente de posproceso más utilizado para mejorar el aspecto y el tacto de los componentes sinterizados por láser.