How Can We Help?

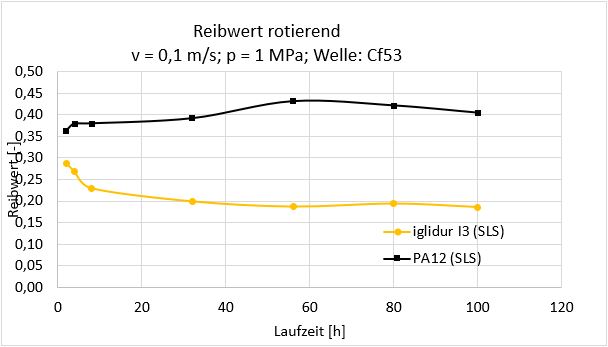

La estructura por capas y la producción sin herramientas hace que las piezas impresas en 3D tengan una superficie más rugosa. La rugosidad de la superficie puede comportar un coeficiente de fricción inicialmente más alto, como se muestra en el gráfico a continuación (iglidur I3). Después de un corto período de tiempo, las superficies de contacto se desgastan, por lo que la rugosidad y el coeficiente de fricción disminuyen. Por tanto, no es imprescindible desde el punto de vista técnico alisar las superficies antes de su uso.

Hasta el momento, este comportamiento solo se ha podido determinar en los materiales de impresión 3D iglidur. Los materiales de impresión 3D estándar se comportan de manera diferente, ya que no llevan lubricante integrado. (véase el material PA12 en el gráfico).

Sin embargo, en algunas aplicaciones los componentes se alisan después de su fabricación. Los componentes se alisan en los siguientes casos:

- Reducción de la adherencia de la suciedad

- Mejor apariencia

- Mayor permeabilidad al gas (solo con alisado químico)

- Mejores coeficientes de fricción desde el principio para acortar/reducir el proceso de rodaje

Existen 3 métodos para mejorar la superficie de las piezas impresas en 3D:

- Tratamiento mecánico

- Acabado por vibración/desbarbado

- Pulido químico

Tratamiento mecánico:

Las piezas de impresión 3D se pueden repasar utilizando medios convencionales para procesar componentes de plástico como el fresado, torneado, taladrado y escariado. Este tipo de mecanizado logra una superficie y precisión significativamente mejores. Sin embargo, es más caro que otros métodos.

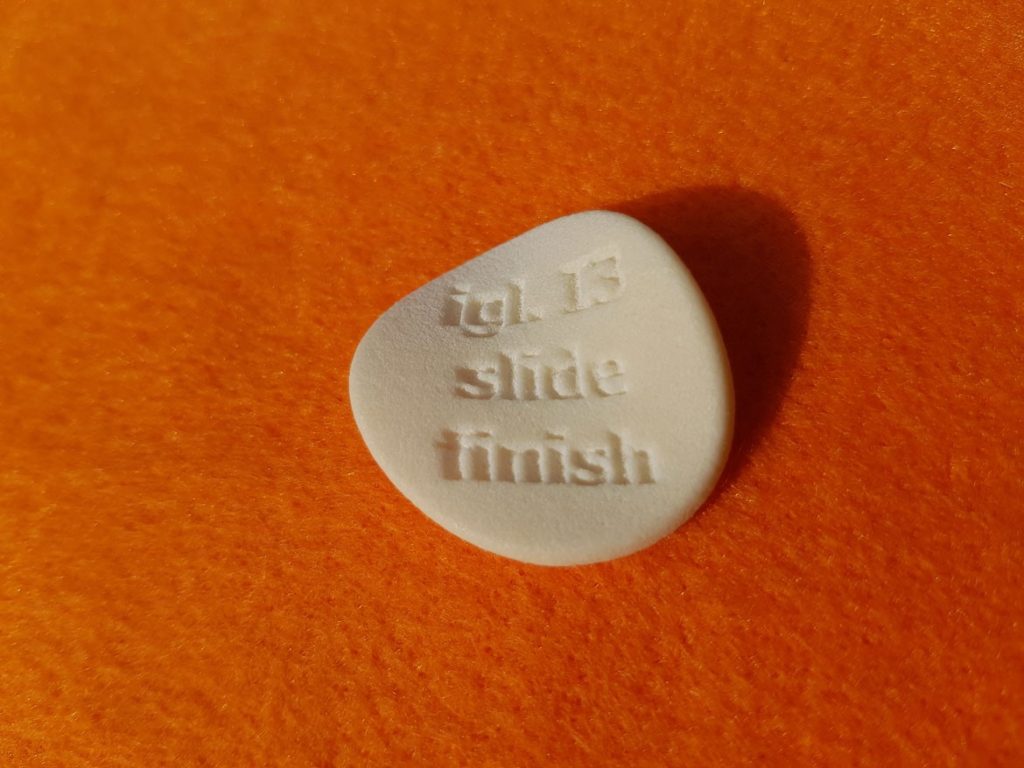

Acabado por vibración/desbarbado

En el acabado por vibración, los componentes se colocan en un tambor y se utilizan muelas de cerámica y líquido refrigerante. Cuando este tambor gira, las muelas se mueven y esto provoca que se liberen pequeñas cantidades de plástico de la superficie del componente, alisando así la pieza.

El proceso tiene limitaciones en cuanto al tamaño y estabilidad de los componentes, ya que los muy delicados se pueden dañar durante el proceso, por lo que se recomienda un espesor de pared mínimo de 1 mm.

Para procesar cientos de componentes en una operación dependiendo del tamaño, este es el método más rentable para alisar componentes impresos en 3D.

Más información acerca del acabado por vibración: https://blog.igus.es/vibratory-finishing-of-additively-manufactured-plastic-components/

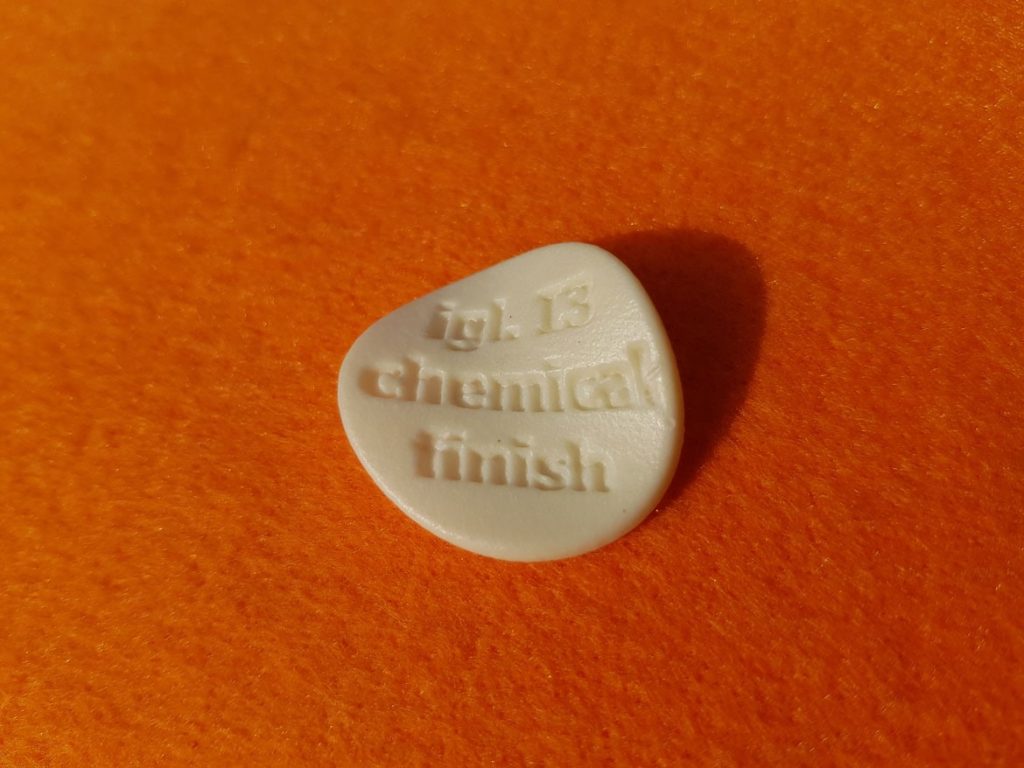

Pulido químico

El componente se expone brevemente al vapor de un componente químico para alisar la superficie. Cuando el plástico utilizado es inestable, se suelen usar componentes químicos, lo que permite alisar la superficie en un tiempo de exposición corto. Este proceso es más caro que el acabado por vibración. Sin embargo, las superficies se alisan mucho más que con el acabado por vibración y, en cierta manera, también se sellan.

Más información acerca del alisado químico: https://blog.igus.eu/chemical-smoothing-of-3d-printed-plastic-components/